- Über uns

- CNC Drehmaschinen

Automatisierungslösungen

Gantry Loader

Automatisieren Sie kurze und lange Serien

Andere Drehmaschinen

- Anwendungen

- Service

- News

- Verkaufsnetzwerk

- Kontakt

Unternehmen der allgemeinen Zerspanungstechnik sind Unternehmen, die sich der Herstellung von Teilen durch Materialabtrag widmen, sei es durch Spanabtrag oder durch Abrieb. Diese Unternehmen sind für die unterschiedlichsten Branchen tätig, beispielsweise für den Investitionsgüter- und Werkzeugsektor, den Energiesektor, den Automobilsektor und den Luftfahrtsektor. Die Einbindung von Drehmaschinen in die Bearbeitungsprozesse ist wichtig, da sie eine Verkürzung der Zykluszeiten und eine Steigerung der Produktivität ermöglicht.

Unternehmen der allgemeinen Zerspanungstechnik stehen derzeit vor einer Reihe von Herausforderungen. Zu diesen Herausforderungen gehört die Notwendigkeit, sich an die Hyperkonnektivität anzupassen, Ihre Arbeitsbereiche neu zu definieren und zu versuchen, nachhaltiger zu sein. Die Investitionen, die sie für die Anschaffung von Maschinen tätigen, sind groß und entscheidend. Der Besitz erstklassiger Drehmaschinen ist mehr als eine Notwendigkeit, es ist eine Verpflichtung, wenn Sie hochwertige Oberflächengüten und höchste Präzision erzielen möchten.

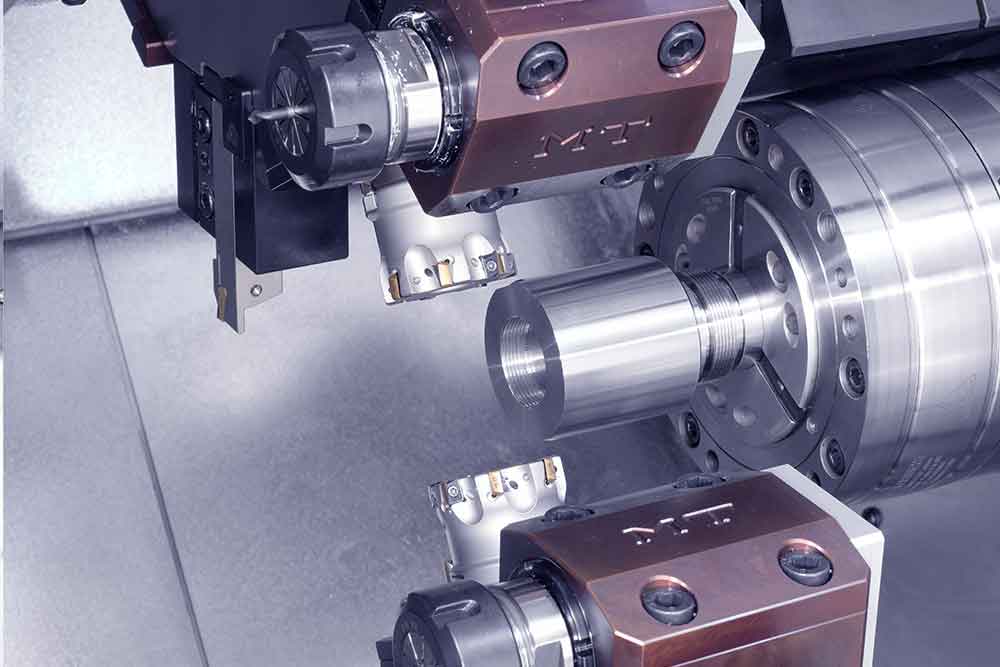

Im Bereich der Zerspanung gibt es eine Vielzahl von Teilen und Komponenten, die auf numerisch gesteuerten Drehmaschinen hergestellt werden. Dies sind einige der häufigsten Teile, die Zerspanungsunternehmen produzieren und an andere Branchen und Sektoren verkaufen.

Die Bearbeitung mit numerisch gesteuerten Drehmaschinen bietet im Vergleich zu anderen Fertigungsmethoden eine Reihe erheblicher Vorteile, darunter:

Das Industriegefüge besteht aus zahlreichen Unternehmen, die sich auf die allgemeine Zerspanung spezialisiert haben und andere Sektoren beliefern, indem sie Serienteile mit großem Volumen herstellen. Normalerweise sind die Margen knapp und die Produktionsrate sehr hoch. In einem so wettbewerbsintensiven und anspruchsvollen Umfeld kann ein Maschinenstillstand katastrophale Folgen haben. Darüber hinaus sind die Anforderungen an die Präzision verbindlich. Obwohl das Teilespektrum sehr vielfältig ist, werden im Folgenden die Arten von zerspanend bearbeiteten Werkstücken aufgeführt, die von den Endkunden bei dieser Art von Fertigungsunternehmen am meisten nachgefragt werden.

Die Wellen und Lagerzapfen sind zylindrische Elemente, die zur Übertragung von Bewegungen oder zum Tragen von Lasten in verschiedenen Geräten und Maschinen verwendet werden. Ihre präzise und qualitativ hochwertige Fertigung ist für die einwandfreie Funktion der Systeme, in denen sie eingesetzt werden, unerlässlich.

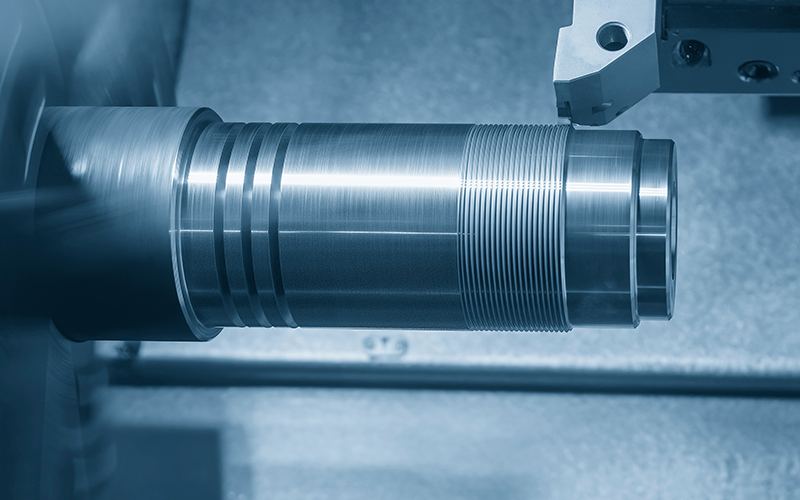

Gewinde werden verwendet, um in einem Material eine spiralförmige Oberfläche zu erzeugen, die die Verbindung mit anderen Elementen durch Schrauben, Muttern und Gewindeverbindungen ermöglicht.

Ventile und Verbindungen sind wesentliche Elemente in verschiedenen industriellen Prozessen, da sie Sicherheit bieten und einen ordnungsgemäßen Betrieb ermöglichen. Es ist wichtig, je nach Anwendung und anderen technischen Aspekten den richtigen Typ, das richtige Modell und das richtige Material auszuwählen. Auf dem Markt gibt es eine große Vielfalt an Industrieventilen und Anschlüssen

Einige konkrete Beispiele für gängige Ventile sind:

Pumpenkomponenten sind unerlässlich, um einen konstanten und effizienten Fluss von Flüssigkeiten oder Gasen zu gewährleisten. Dies ist bei Anwendungen wie der Wasserversorgung, der Maschinenkühlung und der Flüssigkeitszirkulation in Hydrauliksystemen von entscheidender Bedeutung. Dies sind die meistgefragten Pumpenkomponenten:

Schneidwerkzeuge werden zum Formen, Schneiden und Entfernen von Material von Werkstücken während Herstellungsprozessen verwendet und sind für die Bearbeitung einer Vielzahl von Materialien wie Metallen, Kunststoffen oder Holz konzipiert, um Teile mit der gewünschten Form und Präzision zu erhalten. Die meistgefragten Werkzeuge sind:

Spannelemente spielen in Zerspanungsbetrieben eine entscheidende Rolle und dienen der Sicherung und Fixierung von Werkstücken bei Bearbeitungsprozessen. Ziel ist es, die für die Ausführung von Schneid-, Bohr- oder Fräsvorgängen erforderliche Stabilität und Präzision aufrechtzuerhalten.

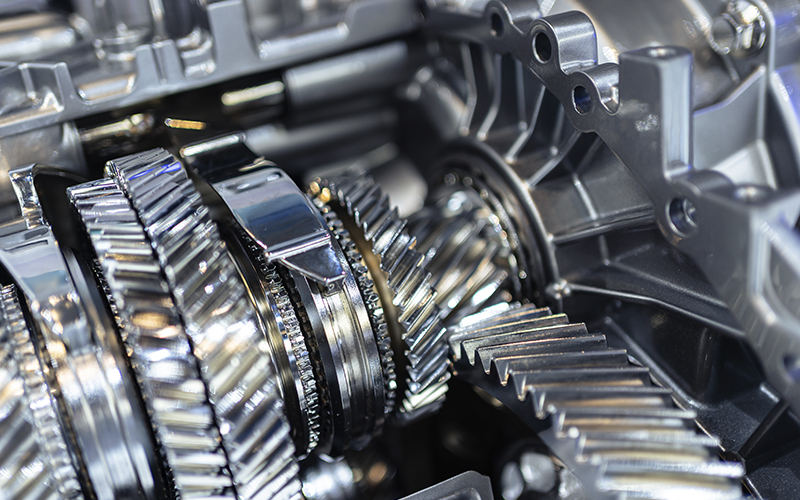

Getriebeteile sind für den Antrieb von Kraft und Bewegung in Maschinen und Systemen verantwortlich und ermöglichen die Übertragung von Energie von einer Quelle, beispielsweise einem Motor, auf verschiedene Elemente oder Komponenten, beispielsweise Wellen, Zahnräder oder Riemenscheiben.

Hydraulische und pneumatische Systeme verwenden Fluide, entweder Flüssigkeiten (im hydraulischen Fall) oder Gase (im pneumatischen Fall), um Kraft und Energie zu übertragen und so die Bewegung und Steuerung verschiedener Elemente in den Bearbeitungsprozessen zu ermöglichen. Die häufigsten sind:

Die Präzision und Qualität, die Drehmaschinen für Unternehmen und Bearbeitungsbetriebe bieten, ist eine sichere Sache. Die Anschaffung von CNC-Drehmaschinen für die allgemeine zerspanende Bearbeitung kann zahlreiche Gründe bieten, die diese strategische Investition in der Branche rechtfertigen. Dabei handelt es sich meist um Branchen, die für Dritte arbeiten und hohe Produktionsvolumina mit einem hohen Maß an Präzision und sehr geringen Margen erfordern. Die Ausstattung der Werkstatt mit erstklassigen Maschinen ist eine erhebliche Investition, die sich jedoch schnell amortisiert. Der durchschnittliche Lebenszyklus einer CMZ-Drehmaschine beträgt mehr als 20 Jahre und kann der perfekte Verbündete sein, um die Produktion zu optimieren und die Qualität auf ein höheres Niveau zu heben.