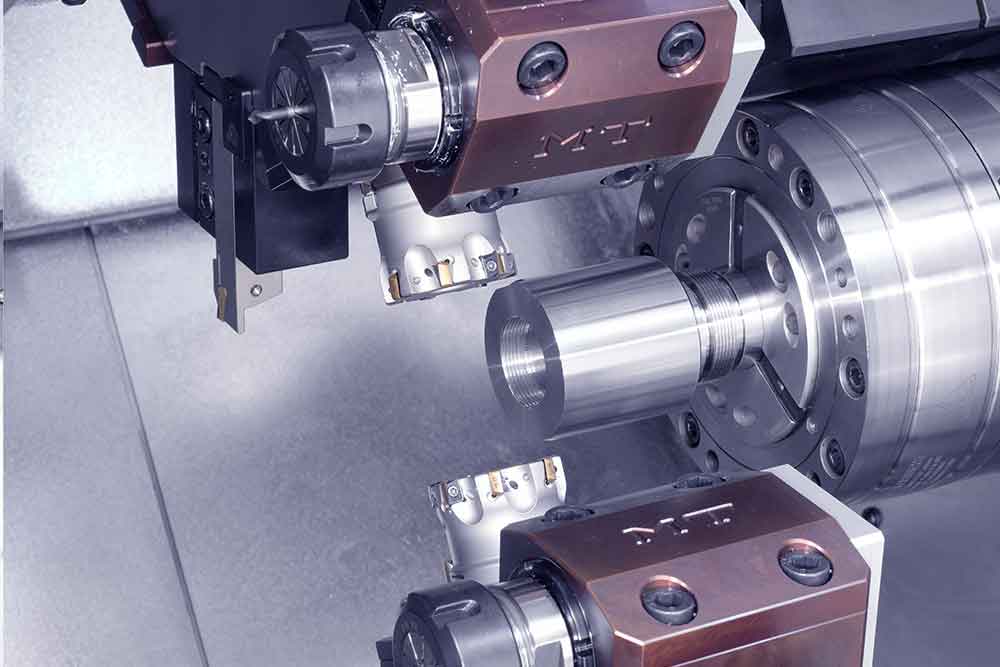

Las empresas de mecanizado general son aquellas que se dedican a la fabricación de piezas mediante la eliminación de material, ya sea por arranque de viruta o por abrasión. Estas empresas trabajan para una amplia variedad de sectores, como el sector de bienes de equipo y herramientas, el sector de la energía, el de la automoción y el aeronáutico. La incorporación de tornos en los procesos de mecanizado es importante porque permite reducir los tiempos de ciclo e impulsar la productividad.

Las empresas de mecanizado general se enfrentan a una serie de retos en la actualidad. Algunos de estos retos incluyen la necesidad de adaptarse a la hiperconectividad, redefinir sus espacios de trabajo y tratar de ser más sostenibles. La inversión que realizan para la adquisición de maquinaria es cuantiosa y crucial. Contar con tornos de primer nivel más que una necesidad es una obligación si quieren conseguir acabados de calidad y gran precisión.

Cuando se trata de mecanizado, hay una amplia variedad de piezas y componentes que se fabrican utilizando tornos de control numérico. Estas son algunas de las piezas más habituales que producen las empresas de mecanizado y venden a otras industrias y sectores:

El mecanizado utilizando tornos de control numérico ofrece una serie de ventajas significativas en comparación con otros métodos de fabricación, entre ellas cabe destacar:

El tejido empresarial industrial está compuesto por numerosas empresas dedicadas al mecanizado general que abastecen a otros sectores fabricando lotes de piezas de gran volumen. Normalmente los márgenes son ajustados y el ritmo de producción muy elevado. En un entorno tan competitivo y exigente una parada de máquina puede resultar funesta. Además, los requerimientos a nivel de precisión son de obligado cumplimiento. Aunque el abanico de piezas es muy variopinto, a continuación, se detallan los tipos de piezas de mecanizado más demandados por los clientes finales a este tipo de talleres.

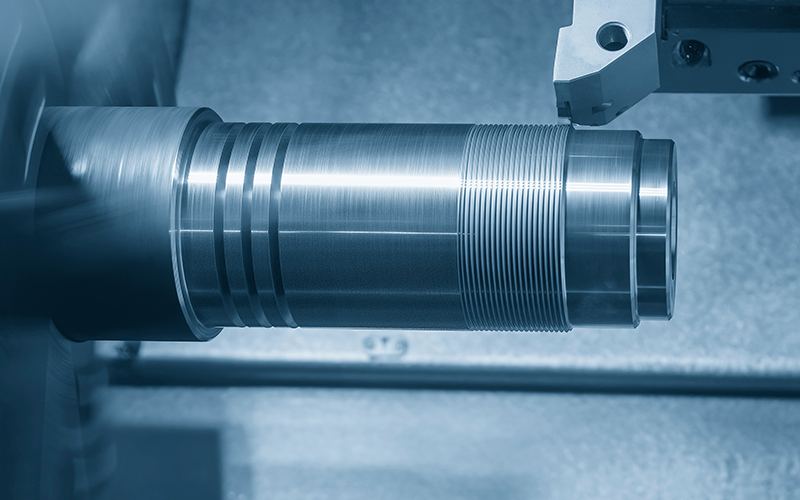

Los ejes y vástagos son elementos cilíndricos utilizados para transmitir movimiento o soportar cargas en diversos equipos y maquinarias. Su fabricación precisa y de alta calidad es esencial para garantizar el correcto funcionamiento de los sistemas en los que se utilizan.

Las roscas se emplean para crear una superficie con forma helicoidal en un material, permitiendo la unión con otros elementos mediante tornillos, tuercas y conexiones roscadas.

Las válvulas y conexiones son elementos indispensables en distintos procesos industriales, ya que brindan seguridad y permiten un correcto funcionamiento. Es importante elegir el tipo, modelo y material adecuado según la aplicación y otros aspectos técnicos. Existe una gran variedad de tipos de válvulas y conexiones industriales en el mercado.

Algunos ejemplos específicos de válvulas más habituales son:

Los componentes de bombas son fundamentales para garantizar un flujo constante y eficiente de líquidos o gases. Esto resulta vital en aplicaciones como el suministro de agua, la refrigeración de maquinaria y la circulación de fluidos en sistemas hidráulicos. Estos son los componentes de bombas más demandados:

Las herramientas de corte sirven para dar forma, cortar y eliminar material de las piezas de trabajo durante los procesos de fabricación y están diseñadas para trabajar con materiales diversos, como metales, plásticos o maderas, y permiten obtener piezas con la forma y precisión deseadas. Las herramientas más demandadas son:

Los componentes de sujeción desempeñan un papel fundamental en las empresas de mecanizado y se utilizan para asegurar y fijar las piezas de trabajo durante los procesos de mecanizado. Su objetivo es mantener la estabilidad y precisión necesarias para llevar a cabo operaciones de corte, perforación o fresado.

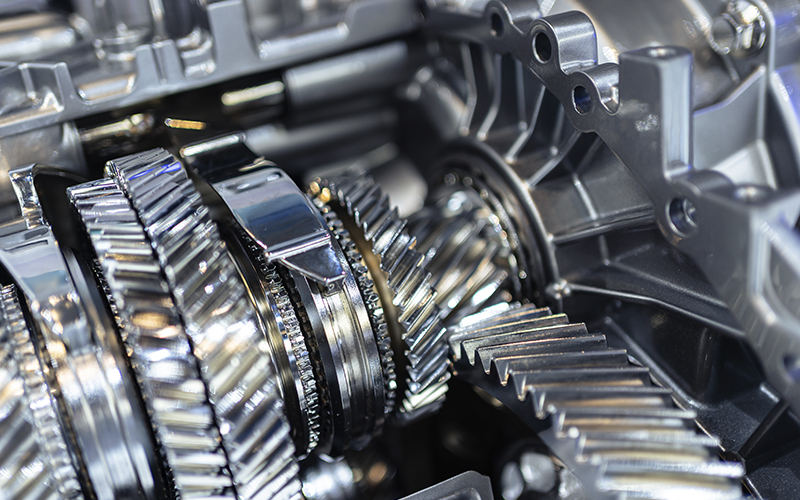

Las piezas de transmisión son las encargadas de conducir la potencia y movimiento en maquinarias y sistemas permitiendo la transferencia de energía desde una fuente, como un motor, a diferentes elementos o componentes, como ejes, engranajes o poleas.

Los sistemas hidráulicos y neumáticos utilizan fluidos, ya sea líquidos (en el caso hidráulico) o gases (en el caso neumático), para transmitir fuerza y energía, permitiendo el movimiento y control de diferentes elementos en los procesos de mecanizado. Los más habituales son:

La precisión y calidad que ofrecen los tornos para empresas y talleres de mecanizado es una apuesta segura. Adquirir tornos CNC para mecanizado aeronáutico puede ofrecer numerosas razones que justifican esta inversión estratégica en la industria. En su mayoría son industrias que trabajan para terceros que exigen volúmenes de producción elevados, con un alto grado de precisión y márgenes muy ajustados. Equipar el taller con maquinaria de primer nivel supone una inversión significativa, pero rápidamente amortizable. El ciclo medio de vida de un torno CMZ supera los 20 años y puede ser el aliado perfecto para optimizar la producción y elevar la calidad a un nivel superior.