- Chi siamo

- Torni CNC

Soluzioni di Automazione

Gantry Loader

Automatizza lotti produttivi di piccola o grande dimensione

Potreste essere interessati a

- Applicazioni

- Servizio di assistenza tecnica

- News

- Rete di vendita

- Contatti

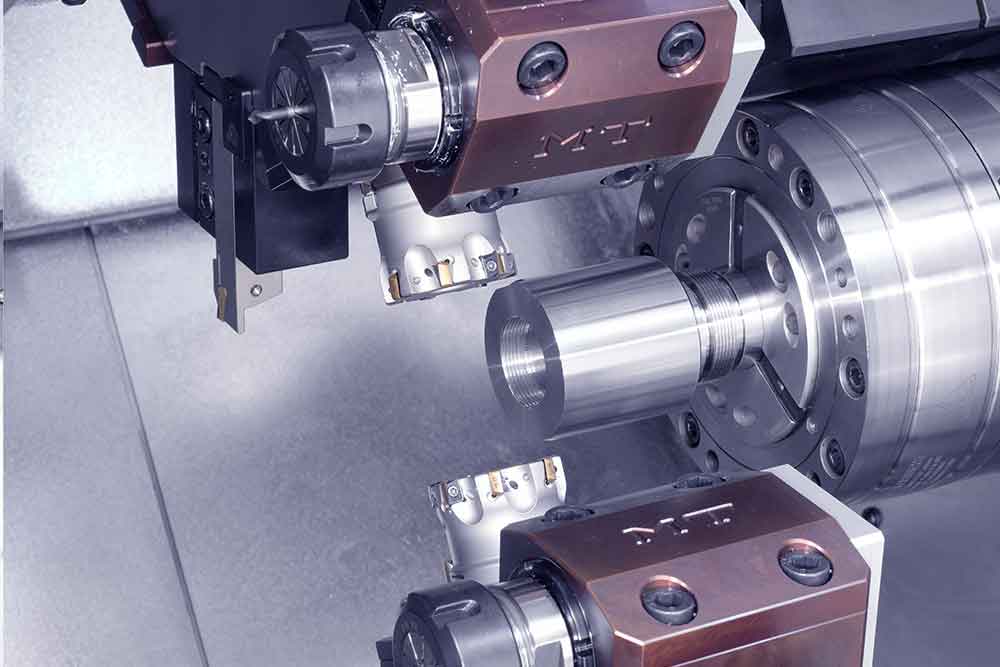

Le aziende di meccanizzazione generale sono quelle che si dedicano alla produzione di componenti attraverso la rimozione di materiale, sia tramite la lavorazione a truciolo che per abrasione. Queste aziende lavorano per una vasta gamma di settori, come l'industria degli strumenti e delle attrezzature, l'energia, l'automotive e l'aeronautica. L'incorporazione dei torni nei processi di meccanizzazione è importante perché consente di ridurre i tempi di ciclo e aumentare la produttività.

Le aziende di meccanizzazione generale si trovano di fronte a una serie di sfide attuali. Alcune di queste sfide includono la necessità di adattarsi all'iperconnettività, ridefinire i propri spazi di lavoro e cercare di essere più sostenibili. L'investimento che fanno per l'acquisizione di macchinari è considerevole e cruciale. Disporre di torni di alta qualità non è solo una necessità, ma un obbligo se si vogliono ottenere finiture di qualità e grande precisione.

Quando si tratta di meccanizzazione, ci sono una vasta gamma di parti e componenti che vengono prodotti utilizzando torni a controllo numerico. Ecco alcune delle parti più comuni che le aziende di meccanizzazione producono e vendono ad altre industrie e settori:

La meccanizzazione utilizzando torni a controllo numerico offre una serie di vantaggi significativi rispetto ad altri metodi di produzione, tra cui:

Il tessuto imprenditoriale industriale è composto da numerose aziende specializzate nella meccanizzazione generale che forniscono ad altri settori lotti di parti ad alto volume. Di solito i margini sono ridotti e il ritmo di produzione è molto elevato. In un ambiente così competitivo ed esigente, un'arresto della macchina può essere disastroso. Inoltre, i requisiti di precisione devono essere rigorosamente rispettati. Anche se la gamma di parti è molto varia, di seguito vengono descritti i tipi di parti meccanizzate più richieste dai clienti finali in questo tipo di officine.

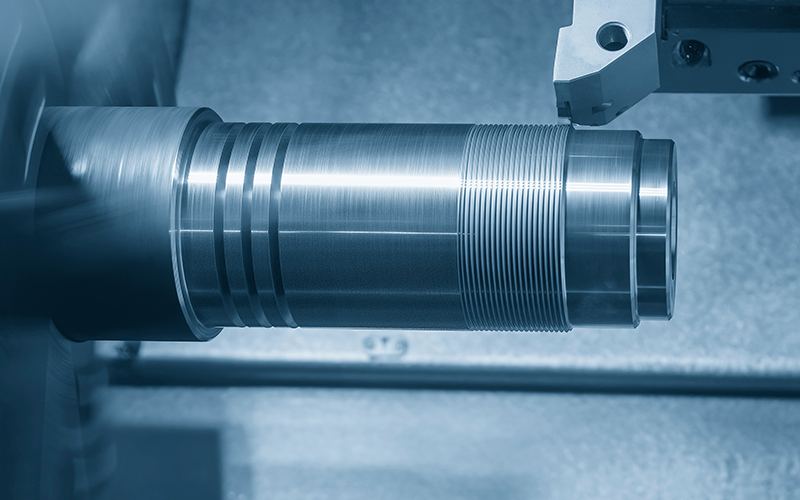

Gli alberi e gli steli sono elementi cilindrici utilizzati per trasmettere il movimento o supportare carichi in diversi dispositivi e macchinari. La loro produzione precisa e di alta qualità è essenziale per garantire il corretto funzionamento dei sistemi in cui vengono utilizzati.

Le filettature vengono utilizzate per creare una superficie a forma elicoidale su un materiale, consentendo la connessione con altri elementi tramite viti, dadi e connessioni filettate.

Le valvole e le connessioni sono elementi indispensabili in diversi processi industriali in quanto garantiscono la sicurezza e il corretto funzionamento. È importante scegliere il tipo, il modello e il materiale appropriati in base all'applicazione e ad altri aspetti tecnici. Sul mercato esistono numerosi tipi di valvole e connessioni industriali.

Alcuni esempi specifici di valvole più comuni sono:

I componenti delle pompe sono fondamentali per garantire un flusso costante ed efficiente di liquidi o gas. Questo è fondamentale in applicazioni come l'approvvigionamento idrico, il raffreddamento delle macchine e la circolazione dei fluidi nei sistemi idraulici. Questi sono i componenti di pompe più richiesti:

Gli strumenti di taglio sono utilizzati per modellare, tagliare ed eliminare materiale dalle parti durante i processi di produzione e sono progettati per lavorare con materiali diversi come metalli, plastica o legno, consentendo di ottenere pezzi con la forma e la precisione desiderate. Gli strumenti più richiesti sono:

I componenti di fissaggio svolgono un ruolo fondamentale nelle aziende di lavorazione meccanica e vengono utilizzati per assicurare e fissare i pezzi durante i processi di lavorazione. Il loro obiettivo è mantenere la stabilità e la precisione necessarie per eseguire operazioni di taglio, foratura o fresatura.

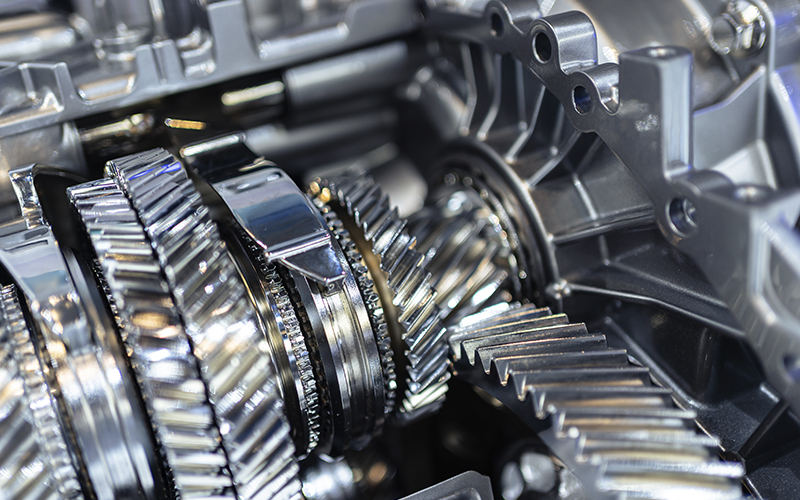

Le componenti di trasmissione sono responsabili di trasferire potenza e movimento in macchinari e sistemi, consentendo il trasferimento di energia da una fonte, come un motore, a diversi elementi o componenti, come alberi, ingranaggi o pulegge.

I sistemi idraulici e pneumatici utilizzano fluidi, come liquidi (nel caso idraulico) o gas (nel caso pneumatico), per trasmettere forza ed energia, consentendo il movimento e il controllo di diversi elementi nei processi di lavorazione. I più comuni sono:

La precisione e la qualità offerte dai torni per le aziende e i laboratori di lavorazione sono una scelta sicura. L'acquisto di torni CNC per la lavorazione aerospaziale può offrire numerose ragioni che giustificano questo investimento strategico nell'industria. Sono principalmente industrie che lavorano per conto terzi che richiedono volumi di produzione elevati, con un elevato grado di precisione e margini molto ridotti. Dotare il laboratorio di macchinari di prima classe comporta un investimento significativo, ma rapidamente ammortizzabile. Il ciclo di vita medio di un tornio CMZ supera i 20 anni e può essere l'alleato perfetto per ottimizzare la produzione e aumentare la qualità a un livello superiore.