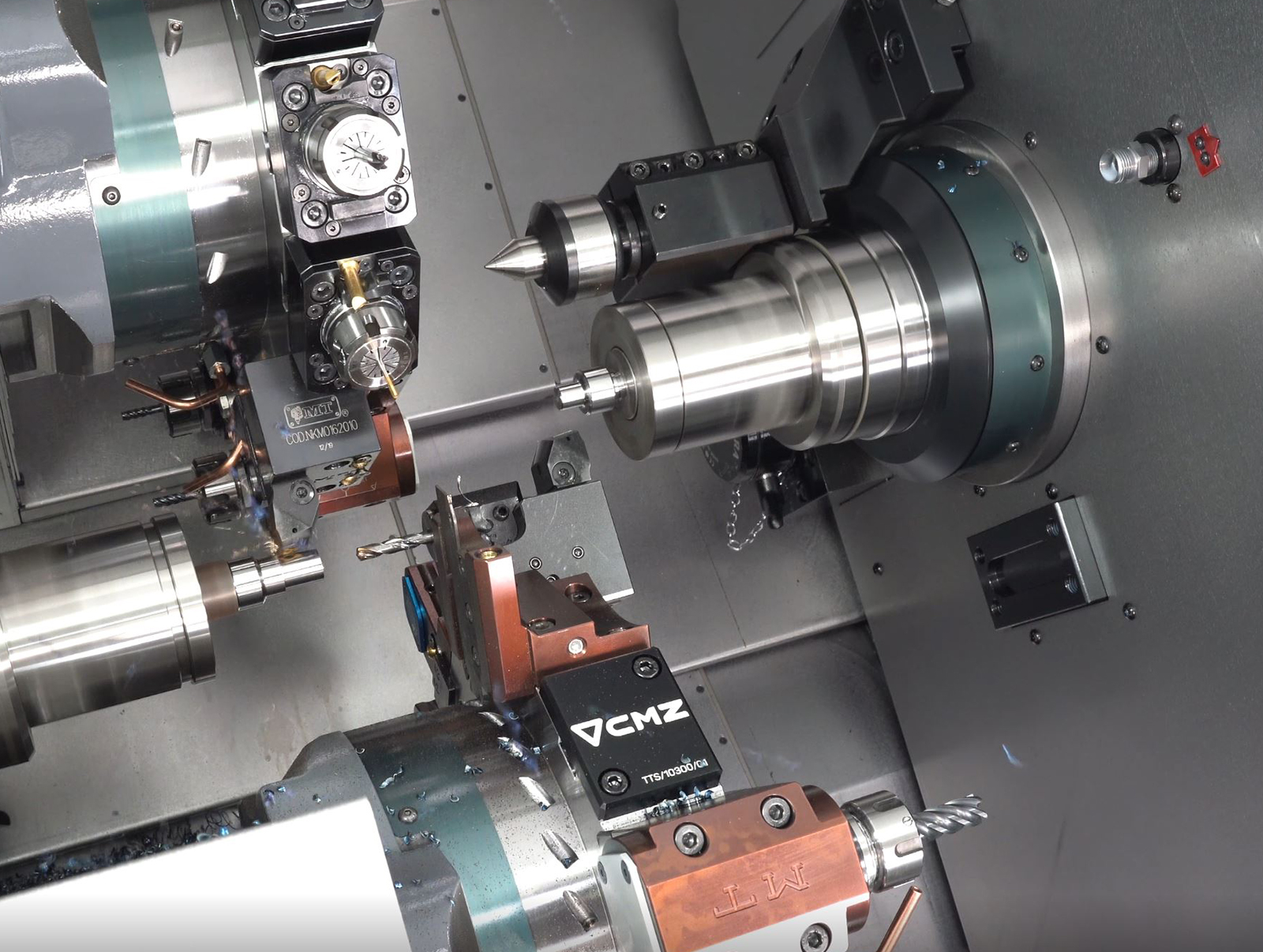

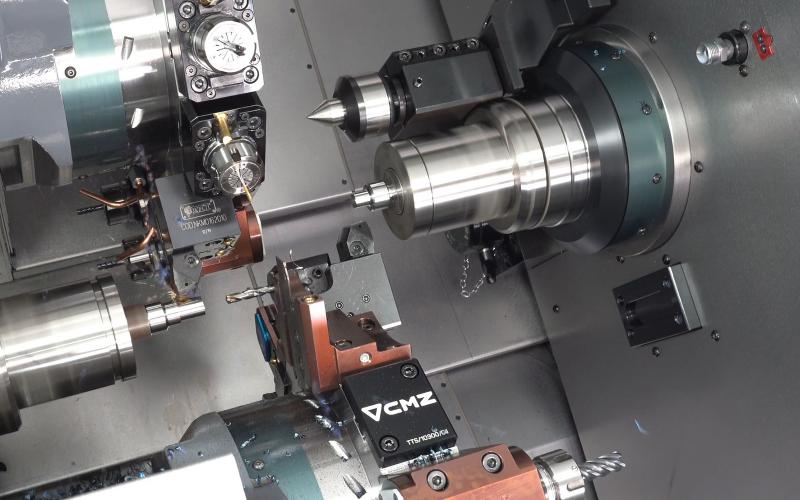

La Serie TTS junto con la TTL conforma la familia de máquinas multitorre para el trabajo en barra. Este es el torno más pequeño de toda la gama de producto. Su precisión y fiabilidad avalan la calidad de esta máquina empleada en industrias como el oil&gas, médico y el mecanizado general poniendo especial foco en el decoletaje.

En los ejemplos de uso mostrados en el video se observan diferentes operaciones de torneado realizadas en esta máquina para decoletaje. Todas ellas son posibles gracias a las especificaciones técnicas de este torno de cabezal fijo para decoletaje y a las funcionalidades que permiten los movimientos en los ejes X3 e Y3.

Principales características técnicas:

Este documento recoge de forma esquemática las diferentes operaciones de torneado realizadas en el TTS mostrando el amplio abanico de posibilidades de esta nueva Serie de CMZ y la utilidad de los diferentes accesorios que puede incorporar.

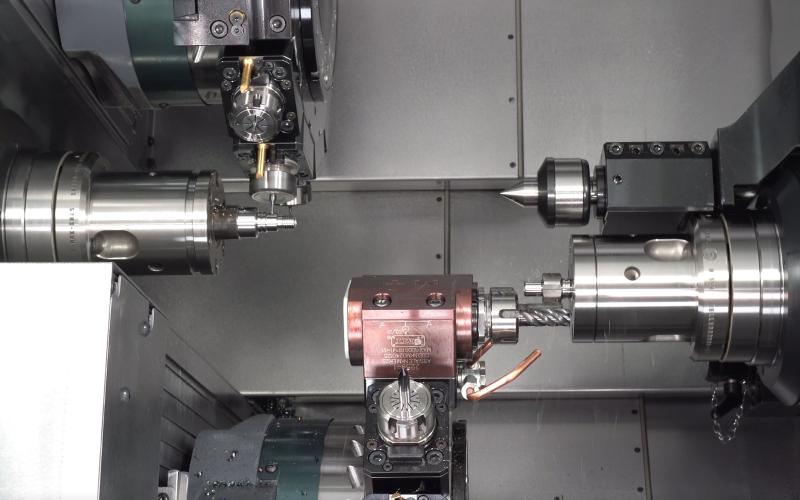

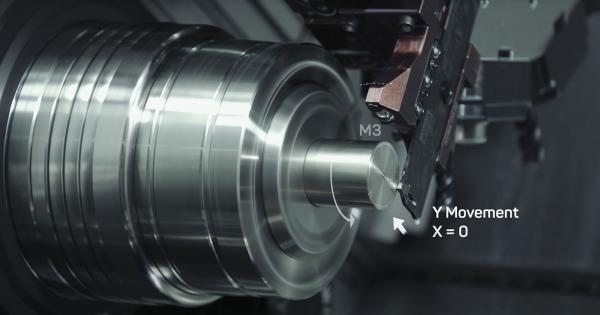

El subcabezal se desplaza tanto vertical como horizontalmente gracias a los movimientos en los ejes X3 e Y3. Gracias a ello, los modos de uso son los siguientes:

Empresas dedicadas al decoletaje pueden optimizar sus tiempos de ciclo y sus procesos de mecanizado gracias a este torno multifuncional. Este centro de torneado es la última apuesta de CMZ para completar su gama de máquinas multitorre. El trabajo en barra y las operaciones de torneado para la realización de piezas pequeñas requieren de máquinas con un alto grado de precisión. El TTS ha sido diseñado bajo esa máxima y está 100% orientado para satisfacer las necesidades de esas industrias.

Optimizar los procesos de mecanizado es una realidad gracias a nuestro nuevo torno CNC de cabezal fijo para decoletaje TTS.

Descubre todos los tips de programación con este descargable gratuito

Dentro de esas nuevas funcionalidades se encuentra el "superimposed machining", el movimiento antes mencionado en X, Z permite el trabajo con 3 herramientas de corte simultáneas a pesar de que la máquina dispone de dos torretas. El movimiento de la torreta se suma al del subcabezal que trabaja como…

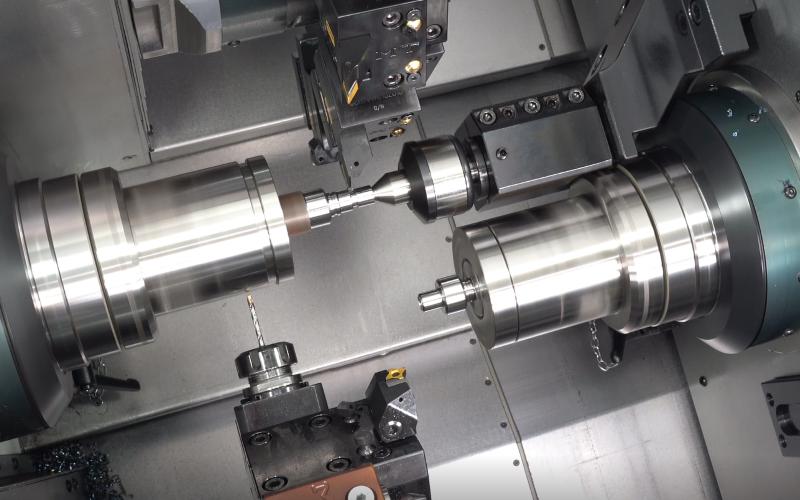

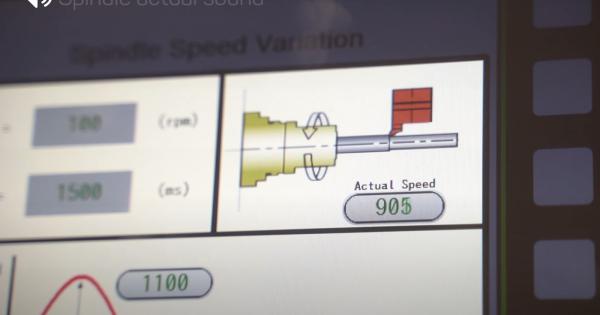

La aparición de vibraciones durante el torneado produce un acabado superficial deficiente y acorta la vida de las herramientas. Es un efecto que se debe evitar a toda costa, pero no siempre resulta sencillo. La geometría del componente nos puede obligar a mecanizar con grandes voladizos, paredes muy…

El material es parte importante en el coste de la pieza. Para perder la mínima cantidad de material en el tronzado, las lamas suelen ser finas y largas lo cual lleva a provocar vibraciones y mala calidad superficial en algunos casos. La única solución para minimizar este efecto suele ser reducir…

Cuando la geometría de la pieza lo permita, incluso es posible cortar con 4 herramientas realizando un proceso de corte balanceado. Una de las torretas y el subcabezal (HERRAMIENTA 1 + HERRAMIENTA 2) se programarán con la función superposición y la otra torreta se programará con una trayectoria…

Nuestro departamento de aplicaciones puede analizar en detalle el proceso a realizar y ofrecerte un estudio de pieza ayudándote a reducir los tiempos de ciclo.