MÉCANIQUE GÉNÉRALE ET DE PRÉCISION

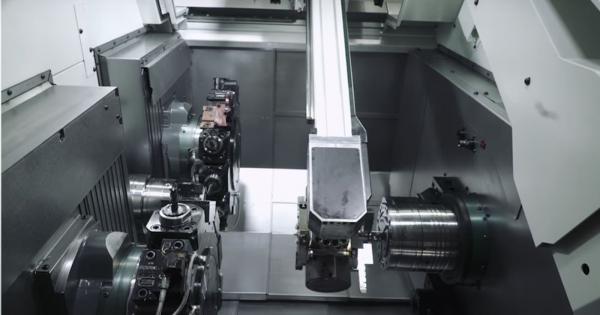

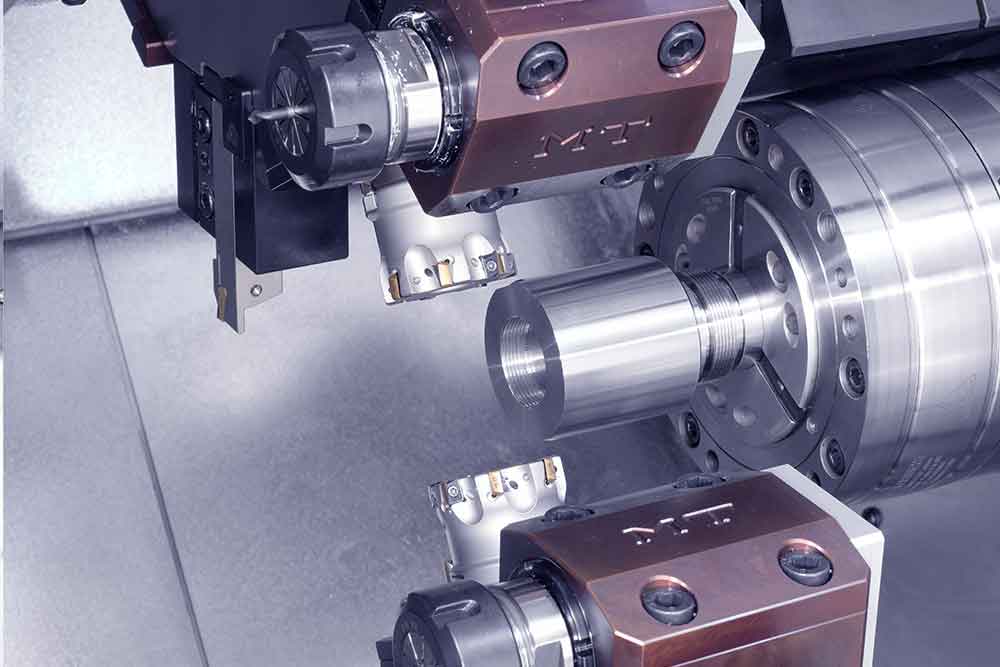

L'usinage général désigne les entreprises qui se consacrent à la fabrication de pièces par enlèvement de matière, que ce soit par copeaux ou par abrasion. Ces entreprises travaillent pour une grande variété de secteurs tels que l'industrie des biens d'équipement et des outils, l'énergie, l'automobile et l'aéronautique. L'intégration de tours dans les processus d'usinage est importante car elle permet de réduire les temps de cycle et d'augmenter la productivité.

Les entreprises d'usinage général font face à plusieurs défis aujourd'hui. Certains de ces défis incluent la nécessité de s'adapter à l'hyperconnectivité, de redéfinir leurs espaces de travail et de chercher à être plus durables. L'investissement qu'ils réalisent dans l'acquisition de machines est important et crucial. Avoir des tours de premier niveau est plus qu'une nécessité, c'est une obligation s'ils veulent obtenir des finitions de qualité et une grande précision.

LES PIÈCES LES PLUS COURANTES À USINER

Lorsqu'il s'agit d'usinage, il existe une grande variété de pièces et de composants fabriqués à l'aide de tours à commande numérique. Voici quelques-unes des pièces les plus courantes produites par les entreprises d'usinage et vendues à d'autres industries et secteurs :

- Arbres et tiges : les arbres et tiges sont des éléments fondamentaux dans de nombreux équipements et machines. Ces pièces sont utilisées dans diverses applications telles que les transmissions, les systèmes de direction et les moteurs. Leur fabrication précise et de haute qualité est cruciale pour garantir le bon fonctionnement des équipements dans lesquels elles sont utilisées.

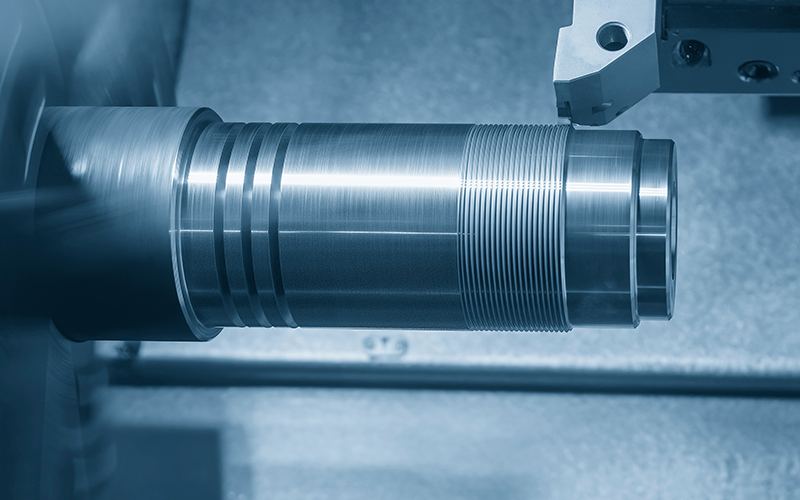

- Usinage de filetages : l'usinage de filetages est un processus essentiel dans la fabrication de vis, d'écrous et d'autres éléments de fixation. Ce processus permet de créer des filetages précis et résistants, garantissant l'intégrité et la durabilité des connexions dans différents systèmes et structures. Les vis et les écrous sont des éléments de fixation courants dans de nombreuses applications industrielles. Ces pièces sont fabriquées avec une grande précision pour garantir une connexion sûre et fiable. L'usinage des vis et des écrous implique la création de filetages, ainsi que la fabrication de têtes et de formes spécifiques selon les besoins du client.

- Soupapes et raccords : les soupapes et les raccords jouent un rôle crucial dans les systèmes de fluides tels que l'hydraulique et le pneumatique. Ces pièces sont usinées avec précision pour garantir un écoulement contrôlé et sûr des fluides dans différentes applications. La fabrication de soupapes et de raccords nécessite une attention méticuleuse aux détails, car elles doivent répondre à des normes de qualité et de performance strictes.

- Composants de pompes : les composants de pompes tels que les roues et les boîtiers sont fabriqués par usinage pour assurer un fonctionnement efficace et fiable des pompes. Ces pièces doivent respecter des tolérances étroites et des exigences de conception spécifiques pour garantir leur compatibilité et leur performance optimale avec le système de pompage.

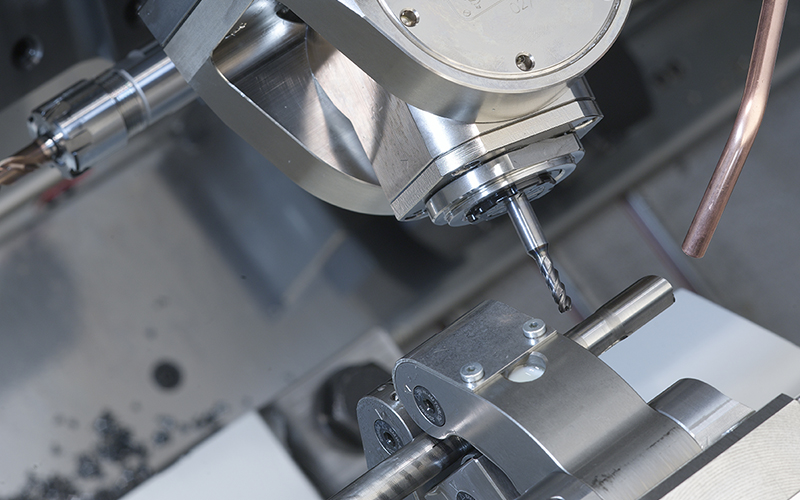

- Outils de coupe : les outils de coupe tels que les fraises, les forets et les alésoirs sont essentiels dans le processus d'usinage. Ces outils sont utilisés pour donner forme, couper et créer des trous précis dans diverses pièces et matériaux. L'usinage des outils de coupe implique une sélection soignée des matériaux et des géométries pour obtenir des résultats optimaux en termes de qualité et d'efficacité.

- Composants de fixation : les composants de fixation tels que les brides et les pinces sont essentiels pour garantir une fixation sûre des pièces et des composants dans différentes applications. Ces pièces sont fabriquées avec une grande précision et une attention aux détails pour fournir une fixation fiable et résistante aux contraintes et aux vibrations auxquelles elles peuvent être exposées.

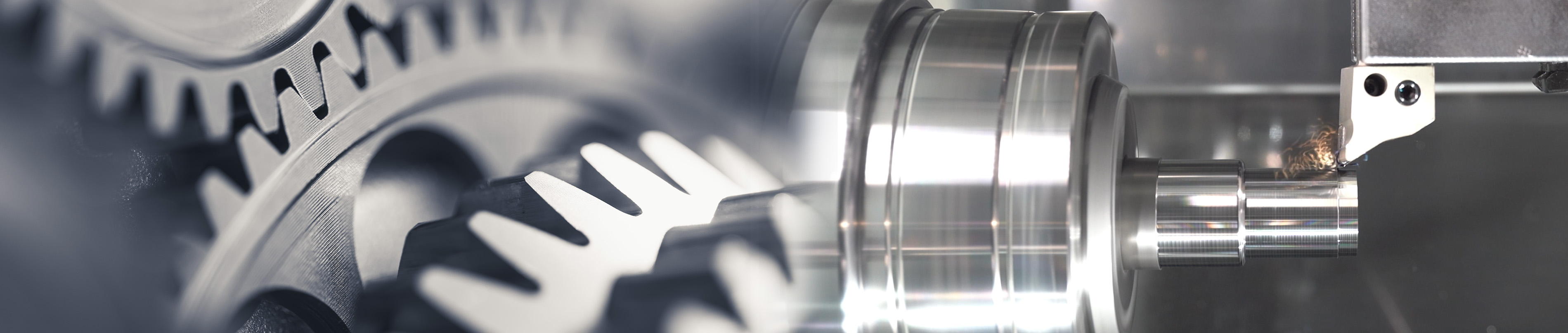

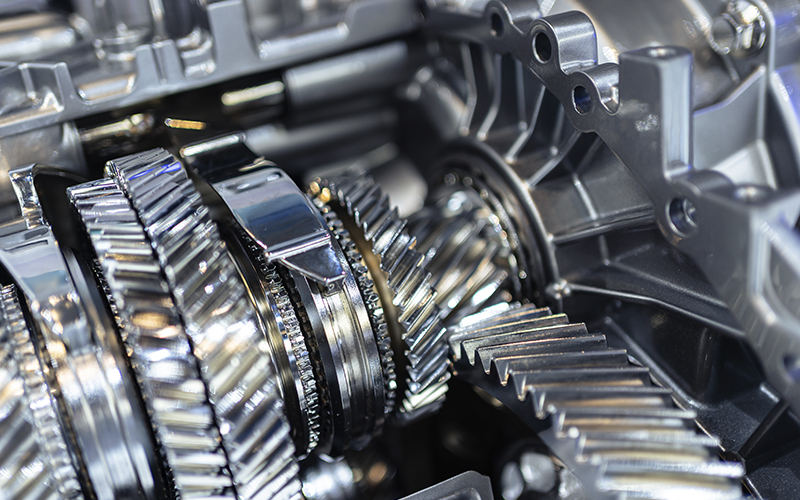

- Pièces de transmission : les pièces de transmission telles que les engrenages et les arbres de transmission sont usinées pour garantir un accouplement précis et une transmission efficace de la puissance et du mouvement. Ces pièces doivent avoir des tolérances serrées et une surface de contact lisse pour minimiser les frottements et maximiser l'efficacité de la transmission.

- Composants de systèmes hydrauliques et pneumatiques : les systèmes hydrauliques et pneumatiques utilisent une variété de composants usinés tels que des cylindres, des pistons et des soupapes pour contrôler et diriger le flux de fluides ou de gaz. Ces pièces doivent être fabriquées avec une grande précision pour garantir un fonctionnement fiable et sûr des systèmes.

AVANTAGES DE L'UTILISATION DE TOURNANTS POUR L'USINAGE

L'usinage utilisant des tours à commande numérique offre plusieurs avantages significatifs par rapport à d'autres méthodes de fabrication, notamment :

- Précision et répétabilité : les tours permettent de fabriquer des pièces avec une précision extrême et une grande répétabilité, garantissant l'uniformité et la qualité des pièces produites.

- Amélioration de la qualité : l'usinage avec des tours garantit une qualité supérieure des pièces usinées, car il élimine les variations causées par l'intervention humaine et assure une précision constante.

- Réduction des erreurs et des déchets : la programmation et l'automatisation des tours réduisent au minimum les erreurs humaines et les déchets de matériau, ce qui se traduit par une plus grande efficacité et une réduction des coûts.

- Meilleure efficacité et productivité : grâce à l'automatisation et à la programmation avancée des tours, il est possible de réduire les temps de configuration et de maximiser l'efficacité, ce qui se traduit par une plus grande productivité.

- Plus de contrôle et de flexibilité : avec les tours, il est possible d'apporter rapidement des ajustements et des modifications aux programmes d'usinage, offrant ainsi une plus grande flexibilité pour s'adapter aux différentes exigences de conception et spécifications des pièces.

- Optimisation des ressources : les tours permettent de maximiser l'utilisation des ressources disponibles, telles que la matière première et les outils de coupe, en réduisant les temps d'usinage et en maximisant l'utilisation des matériaux.

- Polyvalence dans l'usinage : les tours offrent une large gamme de capacités d'usinage, ce qui permet de fabriquer plus facilement et avec précision des pièces complexes et de géométries diverses.

LES PIÈCES LES PLUS DEMANDÉES À USINER SUR UN TOUR

Le tissu industriel est composé de nombreuses entreprises spécialisées dans l'usinage général, qui fournissent d'autres secteurs en produisant des lots de pièces en grande quantité. En général, les marges sont serrées et le rythme est très élevé. Dans un environnement aussi compétitif et exigeant, un arrêt de la machine peut être fatal. De plus, les exigences en termes de précision doivent être respectées. Bien que la gamme de pièces soit très variée, voici les types de pièces d'usinage les plus demandés par les clients finaux de ces ateliers.

AXES ET TIGES

Les axes et les tiges sont des éléments cylindriques utilisés pour transmettre le mouvement ou supporter des charges dans divers équipements et machines. Leur fabrication précise et de haute qualité est essentielle pour garantir le bon fonctionnement des systèmes dans lesquels ils sont utilisés.

- Axe de transmission : La fonction de ce composant est de transmettre le mouvement et la puissance entre deux ou plusieurs parties d'une machine ou d'un système. Il est fabriqué sur un tour à l'aide d'opérations telles que le tournage extérieur pour donner une forme cylindrique à l'axe et le tournage des extrémités pour obtenir des surfaces plates et parallèles aux deux extrémités. Ces opérations assurent une géométrie précise et un ajustement approprié aux connexions avec les autres parties du système.

- Tige de soupape : Une tige de soupape est une pièce utilisée dans les systèmes de soupape, tels que les moteurs à combustion interne, et elle contrôle l'ouverture et la fermeture des soupapes. Dans son processus de fabrication, le tour peut être utilisé pour le tournage extérieur et le filetage.

- Axe de transmission cardan : Un axe de transmission cardan est utilisé dans les systèmes de transmission pour transférer le mouvement d'un arbre à un autre selon des angles non alignés. Le tournage de rainures ou de clavettes permettant la connexion avec d'autres composants du système est réalisé sur des machines telles que celles de CMZ.

- Tige de vérin hydraulique : Une tige de vérin hydraulique est une pièce utilisée dans les systèmes hydrauliques pour convertir la pression hydraulique en mouvement linéaire. Elle est fabriquée sur un tour à l'aide d'opérations telles que le tournage extérieur et le tournage des extrémités pour obtenir une surface cylindrique et plane sur la tige.

- Axe de rotor : Un axe de rotor se trouve dans des systèmes de moteurs électriques et de machines rotatives, et il transmet le mouvement de rotation du moteur au composant ou à la charge connectée. Il est fabriqué sur un tour à l'aide d'opérations telles que le tournage extérieur et le tournage de clavettes pour obtenir une surface cylindrique précise et une rainure pour la connexion avec d'autres composants. Ces opérations assurent un alignement approprié et un ajustement précis lors de l'assemblage de l'axe de rotor.

FILETAGE

Le filetage est utilisé pour créer une surface de forme hélicoïdale dans un matériau, permettant la connexion avec d'autres éléments à l'aide de vis, d'écrous et de raccords filetés.

- Filetages internes pour écrous : Les filetages internes sont utilisés pour permettre la connexion avec des vis ou des boulons filetés. Ces filetages sont usinés à l'intérieur d'une pièce, telle qu'un écrou. Un tour équipé d'outils de coupe spéciaux, tels que des tarauds, peut être utilisé pour créer les filetages internes en enlevant de la matière et en réalisant un profil hélicoïdal précis. Cela garantit une connexion sécurisée et ajustée avec les vis ou les boulons correspondants, fournissant une liaison solide et résistante.

- Filetages externes pour vis : Les filetages externes sont utilisés dans les vis, les boulons et autres éléments de fixation. L'usinage est réalisé sur la partie extérieure de l'élément pour permettre la connexion avec un écrou ou une surface filetée correspondante. L'usinage des filetages externes réalisé sur un tour garantit une surface filetée précise et une connexion sécurisée avec des écrous ou d'autres pièces filetées.

- Filetages métriques standard : Les filetages métriques standard sont largement utilisés dans l'industrie et suivent les normes établies, telles que les normes ISO. Ces filetages sont définis par leur diamètre nominal, leur pas et leur profil, et sont utilisés dans une grande variété d'applications. Les outils de coupe et les systèmes d'avance des tours aident à usiner avec précision les filetages métriques standard.

SOUPAPES ET RACCORDS

Les soupapes et les raccords sont des éléments indispensables dans différents processus industriels, car ils garantissent la sécurité et le bon fonctionnement. Il est important de choisir le type, le modèle et le matériau appropriés en fonction de l'application et d'autres aspects techniques. Il existe une grande variété de types de soupapes et de raccords industriels sur le marché.

Voici quelques exemples spécifiques de soupapes courantes :

- Clapets anti-retour : Ces soupapes sont utilisées pour empêcher l'écoulement inverse de liquides ou de gaz. Elles sont généralement installées dans des conduites où l'écoulement dans une direction est nécessaire et pas dans l'autre.

- Clapets à boisseau sphérique : Ces soupapes ont une bille qui est utilisée pour contrôler l'écoulement de liquides ou de gaz.

- Soupapes directionnelles ou à voies : Le nombre de voies indique le nombre de connexions que possède la soupape, et le nombre de positions indique le nombre de manœuvres différentes qu'une soupape peut effectuer.

COMPOSANTS DE POMPES

Les composants de pompes sont essentiels pour garantir un débit constant et efficace de liquides ou de gaz. Cela est essentiel dans des applications telles que l'approvisionnement en eau, le refroidissement des machines et la circulation des fluides dans les systèmes hydrauliques. Voici les composants de pompes les plus demandés :

- Impleller : c'est un composant rotatif d'une pompe qui transmet de l'énergie au fluide par sa rotation. L'impeller est composé de pales qui poussent ou accélèrent le fluide, générant ainsi le débit souhaité. Les impellers et les pales peuvent être usinés sur un tour.

- Arbre de la pompe : il transmet le mouvement du moteur aux composants internes de la pompe, tels que l'impeller. La résistance et le bon alignement de l'arbre garantissent un fonctionnement fluide et efficace de la pompe.

- Carter de la pompe : cette structure externe abrite et protège les composants internes de la pompe, maintenant le flux et maintenant la pression appropriée.

- Bague d'usure : il s'agit d'un composant utilisé dans les pompes centrifuges pour réduire l'usure de l'impeller et du carter. La bague d'usure est placée entre l'impeller et le carter, protégeant les surfaces de friction et prolongeant la durée de vie de la pompe. Sur un tour, les corps des bagues et leurs surfaces de contact peuvent être fabriqués.

OUTILS DE COUPE

Les outils de coupe servent à donner forme, couper et enlever de la matière des pièces en cours d'usinage et sont conçus pour travailler avec différents matériaux tels que les métaux, les plastiques ou le bois, permettant d'obtenir des pièces à la forme et à la précision souhaitées. Les outils les plus demandés sont :

- Foret : c'est un outil de coupe utilisé pour effectuer des trous dans des matériaux tels que les métaux, le bois ou les plastiques. Le foret est composé d'une tige cylindrique avec une pointe tranchante à une extrémité et une queue à l'autre. Les queues des forets et les géométries des pointes peuvent être usinées sur un tour.

- Taraud : c'est un outil de coupe utilisé pour créer des filetages internes dans des matériaux tels que les métaux. Le taraud a une forme conique ou cylindrique avec des cannelures qui se vissent dans le matériau pour créer le filetage souhaité.

- Fraise : c'est un outil rotatif avec de nombreuses arêtes de coupe utilisé pour donner forme et réaliser des coupes dans les matériaux. Les fraises peuvent avoir différentes formes et configurations, telles que les fraises à bout, les fraises à disque ou les fraises à rainurer. Les tours sont essentiels dans le processus de fabrication de ces outils de coupe.

COMPOSANTS DE FIXATION

Les composants de fixation jouent un rôle fondamental dans les entreprises d'usinage et sont utilisés pour sécuriser et fixer les pièces en cours d'usinage. Leur objectif est de maintenir la stabilité et la précision nécessaires pour effectuer des opérations de coupe, de perçage ou de fraisage.

- Boulon de fixation : c'est un élément fileté utilisé pour fixer et sécuriser les pièces en place. Les boulons de fixation sont utilisés en combinaison avec des écrous et des rondelles pour créer une connexion solide et résistante. Les corps des boulons et leurs filetages peuvent être usinés sur un tour.

- Étau de fixation : c'est un dispositif utilisé pour fixer et maintenir la pièce en cours d'usinage de manière sécurisée. Les étaux de fixation ont généralement une forme de mâchoire. Les mâchoires des étaux de fixation et leurs systèmes de fixation peuvent être usinés sur un tour.

- Bride de fixation : c'est une plaque ou un anneau utilisé pour relier et fixer deux composants ou pièces entre eux. Les brides de fixation sont couramment utilisées dans les ensembles de pièces ou pour la fixation de composants sur des arbres ou des surfaces planes. Sur un tour, les plaques ou les anneaux des brides et leurs trous de fixation peuvent être fabriqués.

PIÈCES DE TRANSMISSION

Les pièces de transmission sont responsables de la transmission de la puissance et du mouvement dans les machines et les systèmes, permettant le transfert d'énergie d'une source, telle qu'un moteur, à différents éléments ou composants, tels que des arbres, des engrenages ou des poulies.

- Engrenage cylindrique : c'est un mécanisme de transmission composé de deux roues dentées ou plus avec des dents droites ou hélicoïdales. Ces engrenages sont utilisés pour transmettre le mouvement et la puissance entre des arbres parallèles.

- Accouplement flexible : ce dispositif relie deux arbres de transmission et transmet le mouvement et la puissance entre eux, tout en permettant un certain degré de désalignement ou de compensation des vibrations. Les accouplements flexibles peuvent être de différents types, tels que les accouplements à manchon, à lames ou à soufflet.

COMPOSANTS DES SYSTÈMES HYDRAULIQUES ET PNEUMATIQUES

Les systèmes hydrauliques et pneumatiques utilisent des fluides, qu'il s'agisse de liquides (dans le cas hydraulique) ou de gaz (dans le cas pneumatique), pour transmettre la force et l'énergie, permettant le mouvement et le contrôle de différents éléments dans les processus d'usinage. Voici les plus courants :

- Cylindre hydraulique : il transforme l'énergie du fluide hydraulique en mouvement linéaire. Il est composé d'un cylindre et d'un piston qui se déplace à l'intérieur de celui-ci. Les tours servent à usiner à la fois les corps des cylindres et leurs tiges.

- Moteur pneumatique : c'est un dispositif qui convertit l'énergie de l'air comprimé en mouvement rotatif. Il est utilisé dans des applications où un mouvement rotatif est nécessaire, comme dans les systèmes de transport et les machines industrielles. Une partie de la fabrication des moteurs et de leurs arbres peut être réalisée sur un tour à commande numérique.

RAISONS D'ACHETER DES TOURS POUR L'USINAGE

La précision et la qualité offertes par les tours pour les entreprises et les ateliers d'usinage sont un choix sûr. L'acquisition de tours CNC pour l'usinage aéronautique peut présenter de nombreuses raisons justifiant cet investissement stratégique dans l'industrie. La plupart de ces industries travaillent pour des tiers qui exigent des volumes élevés, avec un haut degré de précision et des marges très serrées. Équiper l'atelier avec des machines de premier ordre représente un investissement important, mais rapidement rentabilisé. Le cycle de vie moyen d'un tour CMZ dépasse les 20 ans et peut être le partenaire idéal pour optimiser et élever la qualité à un niveau supérieur.